根據市場調研機構預計,TWS耳機2021年的市場規模在7億只左右。這么大體量的產品,在操控模式上大致就分成這么幾類:觸摸、機械按鍵、壓感、聲控、敲擊。

先說傳統觸摸操控,截止目前,白牌和大部分品牌,都批量運用的是傳統觸摸方案。這種方案特點就是應用簡單,但體驗效果較差。因為很容易誤操作,甚至女孩子的長發都可能導致有按鍵功能。其他還有比如受環境影響大、不同溫度下靈敏度不一樣等。更要命的是觸摸屬于盲操,隨便亂摸很難精準摸到位置,同時即使好不容易摸到也會改變耳機在耳道的相對位置,造成耳機舒適體驗下降或影響耳機的聲音效果。

機械按鍵操控也有品牌如小米運用,但耳機處于很容易流汗的區域,很容易被水侵蝕。TWS耳機因為這個原因需要有一體化的設計,即防水設計,不留任何結構縫隙,機械按鍵是很難做到的。

用Gsensor做的敲擊操控形態,也因為太容易在敲擊時破壞耳機在耳道的相對位置,帶來不舒適感甚至影響降噪效果,而被蘋果舍棄了。

聲控操控形態我們到認為是耳機操控的終極解決方案,但受限于耳機的功耗要求、聲控精準及聲控UI等問題,還需要行業的技術進步。在這里我們給大家提供一個行業信息,深圳銳盟半導體有限公司的芯片瞄準了這個市場,目前正在研究聲控芯片級的系統解決方案,目標就是在低成本低功耗的基本要求下有優秀的操控體驗。

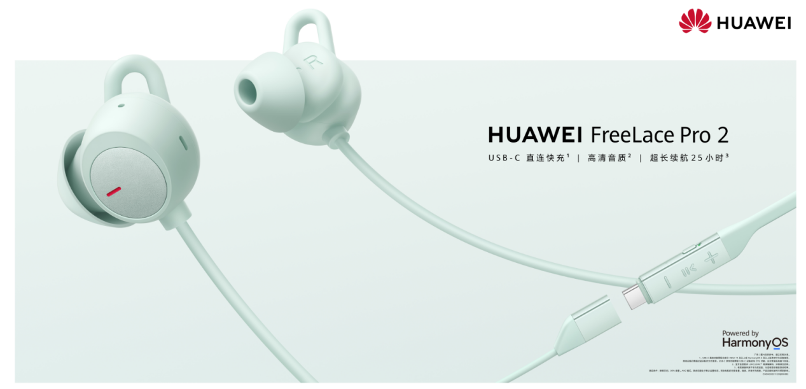

壓感操控形態我們認為是現在技術能落地的方案。自從壓感方案被蘋果耳機應用后,大家覺得體驗非常好,一致認同應該是所有白牌和品牌廠家的效仿方案。但目前為止,市面上除了蘋果,還沒有任何一家公司把壓感做到大量量產的地步。帶著這個疑惑,我們針對這個問題做了大量調研,總結出了如下痛點:

1.成本非常高

如MEMS的解決方案動不動按美金計算,比藍牙主控成本還高,導致很多白牌甚至有些品牌用不起。我們認為壓感調理芯片包括sensor的成本要做到2塊人民幣以內才在TWS行業有機會。

2.物料需要手工焊接

如FPC電阻的方案,只能通過絡鐵手手工焊,金手指非常難焊,嚴重影響產能而且影響良率。我們認為壓感的sensor和調理芯片都應該能夠貼片,才能保證一次性的生產良率和ESD的要求。

3.PCBA整體無法組裝

Sensor需要貼在外殼上,同時又要同PCBA焊接,形成一個立體結構,很難整體性的推入到狹小的耳機外殼通道,在推入過程中很容易扯壞。最后即使裝好了,測試發現按鍵的效果很差,原因是按壓的中間壓力媒介松動或沒有精準對位到sensor導致。因此sensor和調理芯片最好是一個整體SOC,而且按壓的中間媒介對安裝的位置要求不要太固定或高要求。

4.耳機PCB空間不夠

如蘑菇頭的電容方案,蘑菇頭體積至少要保證按鍵的有效性,所有蘑菇頭的占用的空間在PCBA所有物料里面顯得非常大。相對于耳機PCB空間,0201封裝的電容都嫌太大,而且降噪方案,需要更多的MIC、更多的其他sensor如骨感等,勢必造成PCB的空間資源非常緊張。因此SOC的整體體積不能大于2.5*2.5mm,否則沒辦法找空間擺放這些元器件。

5.生產的一致性不能保證

如中間媒介的松緊度,sensor隨PCB材質、元器件的特性表現差異等,都會影響按鍵的壓感效果。所以壓感的生產一致性很難保證,甚至一對耳機中左右耳按壓力度都不一樣。必須在芯片級要有生產一致性的校驗方案,才能解決根本問題。

6.使用環境的一致性不能保證

如環境溫度影響等,造成壓感的體驗差異很大,甚至如果你在高溫的天氣,從室內跑到室外,都會有壓感的誤操作。所以必須在芯片級要有使用環境差異性的校驗方案。

7.良率

耳機行業如果生產良率上不去,根本就沒有利潤可言。本身微薄的利潤全部會被重工、物料浪費或售后吃掉。耳機的綜合生產良率至少要滿足98%以上,才能保證利潤不會被流失,生產廠家有錢賺。

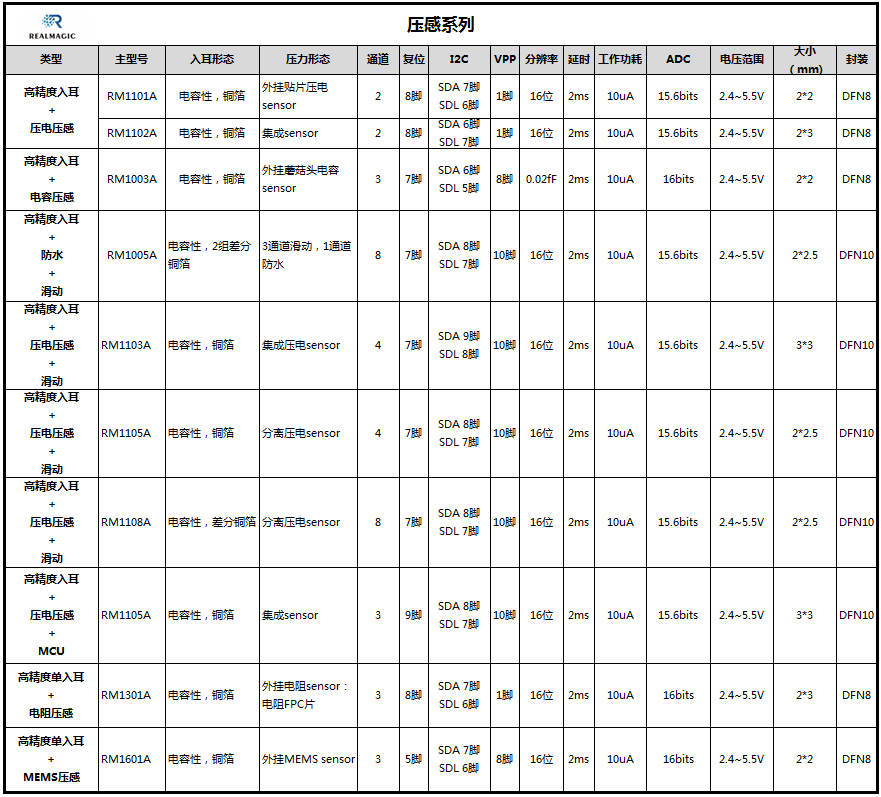

鑒于以上痛點,深圳銳盟半導體有限公司通過大量的市場調研,針對以上問題在芯片級和系統級做了相應的改善方案。注重在解決痛點的同時,成本控制也要到位的研發理念。同時為了適應不同市場定位廠家的要求,銳盟也提供了多種解決方案,具體如下圖:

特別說明的是,銳盟完全不同于目前市面上的壓感芯片架構設計,在芯片級做了很多創新,如下只是列舉一二:

1.壓電sensor的自動校驗功能

理論上各種sensor都有一致性的問題,目前大多數芯片都沒有處理方案。銳盟的調理芯片專門針對這個問題做了處理,在生產過程中能夠自動檢驗,保證產品體驗一致性。

2.PCBA的參數校驗DSP

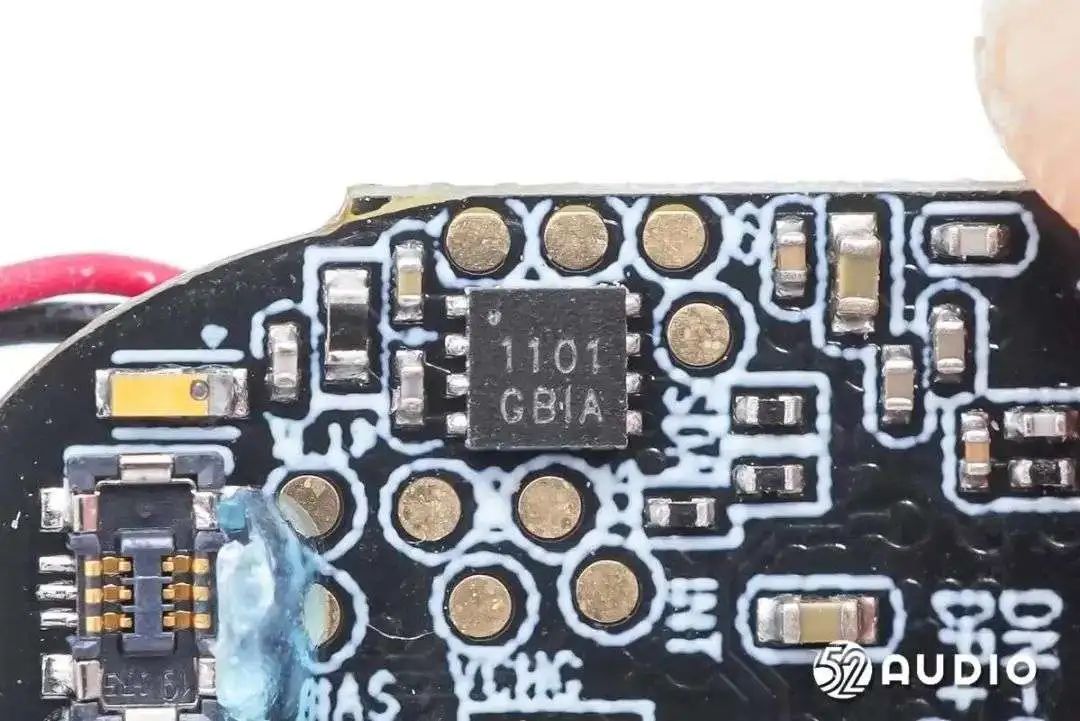

理論上同批次的PCBA都有材質和元器件的參數差異,導致調理芯片對電壓電容等參數的檢測基點不一樣,從而影響靈敏度或誤操作。銳盟的RM1101A/RM1102A設計了針對性的DSP處理模塊。

3.使用環境的參數校驗DSP

理論上不同的使用環境都會造成各種sensor的參數差異,造成耳機操控誤差。銳盟的RM1101A/RM1102A也設計了針對性的DSP處理模塊。

日期:2021-05-15

日期:2021-05-15

粵公網安備44030002001038

粵公網安備44030002001038